سیستم کنترل PID برای ثابت نگه داشتن دما، فشار و … استفاده میشود. اکثر درایوها این ویژگی را در خود تعبیه کردهاند، بنابراین نیاز به قطعات خارجی بسیار کم میشود و با خود درایو میتوان این قابلیت را پیاده سازی کرد.

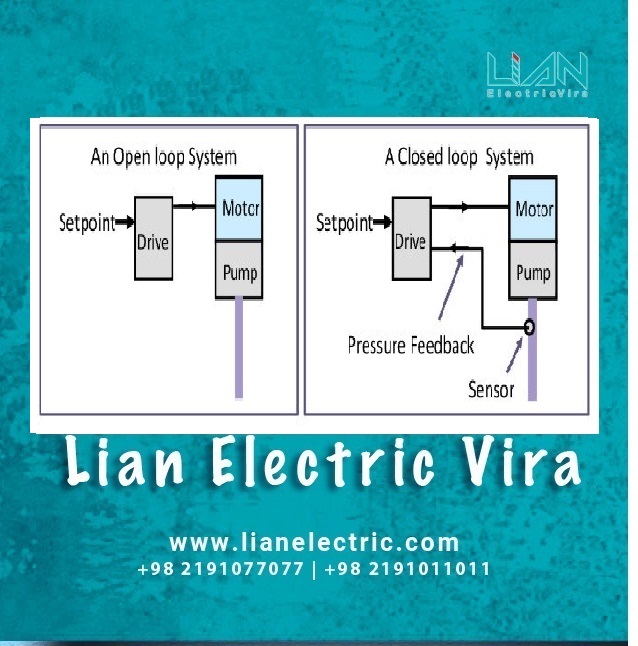

ابتدا، اجازه دهید در مورد تفاوت بین کنترل حلقه باز و بسته صحبت کنیم. اگر از پمپ برای حفظ فشار استفاده میکنیم، میتوانیم سرعت پمپ را روی مقداری که فکر میکنیم فشار ثابت میماند تنظیم کنیم و شاید در شب کمی آن مقدار را کم کنیم. این یک کنترل حلقه باز است. راه حل بهتر این است که یک سنسور فشار نصب کنید و آن را به یک درایو فرکانس متغیر متصل کنید که موتوری را که پمپ را به حرکت در میآورد، کنترل میکند. درایو اکنون این مقدار فشار واقعی (یعنی اندازه گیری شده) را با مقدار مورد نظر (نقطه تنظیم) مقایسه میکند و سرعت پمپ را به طور مداوم تنظیم میکند تا فشار را در این سطح نگه دارد – با فرض اینکه آن را به درستی تنظیم کرده اید. از آنجایی که اتصال از سنسور فشار حلقه (درایو – موتور – خروجی پمپ – سنسور – درایو) را تکمیل میکند، سیستم به عنوان یک سیستم کنترل حلقه بسته شناخته میشود و در شکل زیر نشان داده شده است.

کنترل حلقه بسته در همه جا استفاده میشود، از سیستمهای تثبیت کننده هواپیما گرفته تا کنترل کشش در سیستمهای سیمپیچ، و همچنین کاربردهای واضح تر برای حفظ فشار، سرعت جریان، سرعت یا دما.

یک مسئله کلیدی در کنترل حلقه بسته ثبات است. در یک سیستم حلقه بسته، ثبات را میتوان با پردازش دقیق خطا ایجاد کرد. خطا تفاوت بین نقطه تنظیم (مقدار مورد نظر) و مقدار واقعی (بازخورد) است. خطا به سیستم کنترل اعمال میشود.

در یک برنامه درایو کنترل دور معمولی، نقطه تنظیم (مثلا فشار) ممکن است توسط یک ورودی آنالوگ یا مقدار ثابت، و مقدار واقعی توسط یک مبدل فشار متصل به ورودی آنالوگ دیگر تنظیم شود. سپس خطا به طور مداوم سرعت موتور را تنظیم میکند. اکنون برای به دست آوردن کنترل خوب و همچنین ثبات، باید سیگنال خطا را پردازش کنید. درایو کنترل دور این کار را با کنترل Proportional Gain و Integral (مقدار فیلتر شده) سیگنال خطا انجام میدهد. مقدار دیفرانسیل خطا به ندرت استفاده میشود، اما سه عبارت متناسب، انتگرال و دیفرانسیل به نام جایگزین برای یک سیستم کنترل حلقه بسته منجر به یک سیستم کنترل PID میشود.

بیایید به این موضوع دقیقتر نگاه کنیم. اگر خطا را در یک عدد ثابت ضرب کنیم نشان دهنده یک سود است. اگر این عدد ثابت مقدار بالایی باشد، کوچکترین خطا با تغییر سرعت ناگهانی درایو مواجه میشود. واضح است که بالقوه ناپایدار است. اگر عدد ثابت مقدار کم باشد، پاسخ ما برای تصحیح خطا کافی نخواهد بود.

اگر اکنون با یکپارچه سازی خطا، یک ضریب میرایی را اضافه کنیم، پاسخ سیستم را کاهش میدهد. باز هم، یک عبارت انتگرال خیلی بالاست و پاسخ خیلی کند خواهد بود. یک مقدار بسیار کم است و ما دوباره در نوسان خواهیم بود زیرا سیستم کم میرا خواهد شد.

اگر سیگنال خطا را متمایز کنیم، این به چند سیستم کمک میکند که در آنها بیش از حد باید محدود شود، اما این کاملاً غیرعادی است.

واضح است که مقادیر P، I و D برای یک سیستم پمپاژ با مقادیر سیستم سریع مانند سنسور فشار متفاوت است. بنابراین سیستم کنترل هدف کلی ما در درایو کنترل دور اجازه میدهد تا مقادیر P، I و D را برای تثبیت تقریباً هر سیستم حلقه بسته تنظیم کنیم. شکل زیر نشان میدهد که چگونه خطا در یک سیستم کنترل PID معمولی پردازش میشود.

چگونه در عمل با درایو کنترل دور این کار را انجام دهیم؟ ما سیستم کنترل PID را در درایو داریم، بنابراین فقط به یک سنسور یا سیگنال فیدبک مناسب برای کنترل متغیر خود نیاز داریم. مانند بسیاری از مهندسی ها، اگر اصول اولیه درست باشد، بقیه کارها بسیار آسان است. اطمینان حاصل کنید که سیگنال فیدبک از سنسور مقادیر مورد انتظار را به شما میدهد و با افزایش سرعت و کاهش سرعت موتور به روشی قابل پیش بینی تغییر میکند. برای بررسی این موضوع ابتدا حلقه باز سیستم را اجرا کنید. اگر سیگنال مبدل 2.3 تا 5.7 ولت باشد، میتوانید ورودی آنالوگ را که به آن وصل شده است مقیاس دهید. اگر ولتاژ سنسور با افزایش سرعت موتور افزایش یابد، خوب است. همچنین میتوانید منابع سیگنال های فیدبک و نقطه تنظیم را تغییر دهید تا نقطه تنظیم بتواند از یک مقدار ثابت و ذخیره شده به عنوان مثال باشد.

این اساس کار یک کنترل PID میباشد. درایوهای مخصوص پمپاژ باید دارای این کنترل PID به صورت داخلی باشند. تا برای تنظیم میزان فشار خروجی نیاز به کنترلر خارجی دیگر نباشد. با توجه به این که سرعت چرخش موتور با توان مصرفی آن رابطه درجه سوم دارد این امر بسیار ضروری است که درایو دارای کنترل PID داخلی باشد تا با استفاده از آن مصرف انرژی به صورت چشمگیری کاهش پیدا کند. علاوه بر آن به دلیل اینکه فشار به نسبت نیاز مصرف کننده تغییر میکند، هزینه تعمیر و نگهداری لولهها و انشعابات نیز به شدت کاهش پیدا میکند.

بدون دیدگاه